选矿厂(选煤厂)的模拟优化:技术与实践

谁是浩特?请参考下图

作者:王犇 粟登洋

选矿厂(选煤厂)对于从矿石中提取有价值的矿物质至关重要。为了提高这些选厂的效率和盈利能力,必不可少的是先进技术和优化方法。这些技术和方法包括过程建模与仿真、控制系统优化、在线监测与分析以及数据驱动的决策制定。过程建模与仿真涉及创建加选厂的虚拟模型,以模拟不同的情景并优化选厂的性能。

控制系统优化涉及优化选厂的控制系统,以最大化效率并减少浪费。在线监测和分析涉及对选厂运营的实时监测,以检测并修复问题。最后,数据驱动的决策制定涉及使用数据分析来做出关于选厂运营的明智决策,并优化工艺流程。通过利用这些先进技术和优化方法,选矿厂(选煤厂)可以提高其效率,降低成本,增加盈利能力。此外,这些方法还可以通过减少废料和排放来帮助选厂更环保。

总之,在当今竞争激烈的市场中,使用先进技术和优化方法对于选矿厂(选煤厂)的成功至关重要。

选矿厂(选煤厂)的优化是指提高选厂运营的效率和效果,最终实现更高的盈利。

以下是一些关键步骤,可帮助优化选矿厂(选煤厂):

1.评估选厂当前的性能:收集和分析选厂的性能数据,包括生产速率、回收率、能源消耗和维护成本。这些信息将帮助您确定可以进行改进的领域。

2.识别瓶颈:确定选厂的加工流程受到拖慢或完全停滞的地方,并调查这些问题的根本原因。

3.制定解决瓶颈的计划:一旦确定了瓶颈,制定一个计划来消除或最小化它们。这可能涉及到设备、工艺或人员方面的变更。

4.使用先进的过程控制(APC)技术:APC技术可以通过实时监测和调整加工参数来帮助您优化选厂性能。

5.实施维护策略:有效的维护对于保持设备平稳运行和最小化停机时间至关重要。制定一个包括定期检查、预防性维护和及时维修的全面维护策略。

6.使用模拟和建模工具:计算机模拟和建模工具可以帮助您预测对选厂设备、工艺或操作条件进行更改将如何影响性能。使用这些工具测试不同的情景,并确定最有效的解决方案。

7.持续监测和分析性能:一旦进行了改进,继续监测和分析选厂的性能,以确保改进能够持续并找到新的优化机会。

通过遵循这些步骤,可以优化选矿厂(选煤厂),提高盈利能力。

选矿厂(选煤厂)优化的主要目标是提高选厂的效率、生产力和盈利能力。

以下是选矿厂(选煤厂)优化的一些更具体的目标:

1.最大化生产效率:任何选矿厂(选煤厂)的主要目标是以尽可能高的效率生产所需产品。优化可以帮助识别提高生产效率同时保持产品质量的方法。

2.最大化回收率:回收率指的是从矿石中回收的有价值矿物的百分比。优化可以帮助识别提高回收率的方法,这对选厂的盈利能力有重要影响。

3.最小化运营成本:运营成本包括劳动力、能源和维护成本。优化可以帮助识别在不牺牲生产力或产品质量的情况下降低这些成本的方法。

4.最小化停机时间:停机时间是指由于设备故障、维护或其他问题而导致选厂停止运行的时间。优化可以帮助识别减少停机时间和提高设备可靠性的方法。

5.提高产品质量:最终产品的质量对其市场性和盈利能力至关重要。优化可以帮助识别通过降低杂质并提高纯度水平来提高产品质量的方法。

6.减少环境影响:矿物加工可能对环境产生重要影响。优化可以帮助识别减少选厂环境足迹的方法,包括降低能源消耗、减少废物和提高工艺效率。

通过实现这些目标,选矿厂(选煤厂)优化可以帮助提高选厂的整体性能,增加盈利能力,并减少其对环境的影响。

选矿厂(选煤厂)优化有多种可用工具。以下是一些常用的工具:

统计分析涉及分析数据以识别趋势和模式。这种方法可以用于识别影响选厂性能的因素,如矿石特性、操作条件和设备性能。

过程模拟软件涉及创建加选厂的虚拟模型,并在不同条件下模拟其运行。这种方法可以用于测试不同工艺变化的有效性,并确定最佳操作条件。

数学建模涉及创建描述选厂过程的数学方程。这种方法可以用于通过确定最佳操作条件来优化选厂的过程。

数据分析涉及使用机器学习算法和人工智能技术来分析大量数据。这种方法可以用于识别通过传统统计分析无法看到的模式和趋势。

过程控制涉及使用先进的控制系统实时优化选厂的过程。这种方法可以用于提高选厂的效率、降低成本并提高产品质量。

优化软件涉及使用算法来确定选厂的最佳操作条件。这种方法可以用于优化选厂的过程,提高其效率和盈利能力。

通过使用其中一个或多个这些工具,可以优化选矿厂(选煤厂)的性能,并实现选厂的生产、回收和成本目标。

评估选矿厂(选煤厂)的当前性能是优化过程中的一个关键步骤。以下是一些需要评估的关键领域:

生产速率是选厂单位时间内生产的产品数量。评估当前的生产速率,以确定是否达到选厂的目标生产速率。

回收率是从矿石中回收的有价值矿物的百分比。评估当前的回收率,以确定是否达到选厂的目标回收率。

运营成本包括劳动力、能源和维护成本。评估当前的运营成本,以确定是否在预算内,并是否存在降低成本的机会。

停机时间是指由于设备故障、维护或其他问题而导致选厂停止运行的时间。评估当前的停机时间,以确定是否在可接受的范围内,并是否存在降低停机时间的机会。

评估当前的产品质量,以确定是否符合选厂的目标质量标准。

评估选厂当前的环境影响,包括能源消耗、水使用和废物产生等方面。

要评估这些领域,可以收集并分析有关生产速率、回收率、运营成本、停机时间、产品质量和环境影响的数据。利用这些数据,确定可以改进的领域,并制定优化选厂性能的计划。

评估选矿厂(选煤厂)的当前性能有多种方法可供选择。以下是一些常用的方法:

1.工艺采样与分析:工艺采样涉及在加工流程的不同阶段取样矿石、中间产品和最终产品。然后对这些样品进行分析,以确定产品的成分和质量。这种方法可以提供有关生产速率、回收率和产品质量的宝贵信息。

2.物质和能量平衡计算:物质和能量平衡计算涉及跟踪物料和能量在加选厂中的流动。这种方法可以提供有关选厂流程效率的信息,并确定可以改进的领域。

3.设备检查:设备检查涉及对选厂的设备进行目测检查,以确定是否存在磨损或损坏的迹象。这种方法可以提供有关设备状况的信息,并识别需要处理的任何维护问题。

4.性能监测:性能监测涉及使用传感器和其他监测设备持续监测选厂的性能。这种方法可以提供有关生产速率、回收率和能源消耗的实时信息。

5.基准对比:基准对比涉及将选厂的性能与行业标准或类似选厂的性能进行比较。这种方法可以提供有关选厂性能与其他选厂相比如何以及可以改进的领域的信息。

6.计算机模拟和建模:计算机模拟和建模涉及创建加工选厂的虚拟模型,并使用它们来预测在不同条件下选厂的性能。这种方法可以帮助识别可以改进的领域,并测试潜在解决方案的有效性。

通过使用其中一个或多个这些方法,可以评估选矿厂(选煤厂)的当前性能,并确定可以进行改进以优化其性能的领域。

有几种用于选矿厂(选煤厂)优化的统计分析方法可供选择。以下是一些常用的方法:

方差分析 (ANOVA):方差分析涉及分析数据集中的差异,以确定是否存在组之间的显著差异。这种方法可以用于识别对选厂性能影响最大的因素。

实验设计 (DOE):实验设计涉及设计实验以测试不同因素对选厂性能的影响。这种方法可以用于确定选厂的最佳操作条件。

通过使用其中一个或多个这些数据分析方法,可以识别影响选厂性能的因素,并优化其工艺,以实现选厂的生产、回收和成本目标。

有几种用于选矿厂(选煤厂)优化的过程模拟软件可供选择。以下是一些常用的软件:

Aspen Plus:

是一种过程模拟软件,可用于模拟各种化工过程,包括矿物加工。它允许创建详细的过程模型,用于测试不同工艺变化的有效性。

METSIM:

是一种专为矿物加工设计的软件包。它允许模拟各种矿物加工单元操作,包括粉碎、浮选和湿法冶金。

JKSimMet:

是一种专为粉碎和分类电路模拟设计的软件包。它可用于模拟各种粉碎设备,包括破碎机、磨机和筛分设备。

HSC Chemistry:

是一种用于模拟化学过程的软件包,包括矿物加工。它允许创建详细的过程模型,用于优化选厂的工艺。

USIM PAC:

是一种用于模拟矿物加工电路的软件包。它允许模拟各种单元操作,包括粉碎、浮选和浸出。

通过使用其中一个或多个这些过程模拟软件,可以创建选厂的详细过程模型,并测试不同工艺变化的有效性,以优化选厂的工艺,并实现选厂的生产、回收和成本目标。

数学建模可以通过创建描述选厂工艺的数学方程来用于选矿厂(选煤厂)优化。以下是数学建模可以使用的一些方式:

物质和能量平衡建模:物质和能量平衡建模涉及创建描述物料和能量在选厂中流动的数学方程。这种方法可以用于确定选厂的最佳操作条件。

动力学建模:动力学建模涉及创建描述选厂中发生的化学反应的数学方程。这种方法可以用于优化选厂的重介质系统、浸出、浮选和湿法冶金过程。

设备建模:设备建模涉及创建描述选厂设备性能的数学方程,如破碎机、渣浆泵、磨机和筛分设备等。这种方法可以用于优化选厂设备的性能(预测性维护),并确定升级设备剩余使用寿命。

工艺优化:数学建模可以用于通过识别选厂的最佳操作条件来优化工艺。这可以通过使用优化算法来识别最佳的工艺参数组合,如pH值、温度和化学药剂用量来实现。

选厂设计和模拟:数学建模可以用于在建造之前设计和模拟选厂的工艺。这可以帮助识别潜在的设计缺陷,并在建造之前优化选厂的设计。

通过使用数学建模,可以优化选矿厂(选煤厂)的性能,并实现选厂的生产、回收和成本目标。

数学建模在选矿厂优化中的应用示例之一是使用人口平衡模型(PBM)对磨矿流程进行建模。PBM是一种数学模型,描述了磨矿流程中每个粒度分数的破碎和选择函数。

这个模型可以用于预测产品的粒度分布以及流程中矿石颗粒的破碎速率。通过使用PBM,可以确定磨矿流程的最佳操作条件,如最佳的进料速率、磨机转速和球体尺寸分布。

这些信息可以用于优化磨矿流程,并实现选厂的生产、回收和成本目标。除了PBM之外,还可以使用其他数学模型,如浮选模型、浸出模型和湿法冶金模型,来优化选厂的工艺,并实现期望的结果。

这些模型可以与其他工具,如工艺模拟软件,结合使用,提供对选厂工艺的全面了解,并优化其性能。

在CIP(碳浆法)流程的情况下,可以使用一种称为“碳负载模型”的数学模型来进行选厂优化。

碳负载模型用于预测CIP流程中活性炭的吸附能力。

该模型考虑了多个因素,包括进料中金的浓度、浆料中活性炭的浓度、金对活性炭的吸附速率以及碳在流程中的移动速率。

通过使用碳负载模型,可以确定CIP流程的最佳操作条件,如浆料中的最佳碳浓度、最佳碳与金的比例以及最佳碳前进速率。这些信息可用于优化CIP流程,并实现期望的结果,如更高的金回收率和更低的运营成本。

此外,碳负载模型可以与其他数学模型和工具,如物质和能量平衡建模和工艺模拟软件,集成使用,以提供对CIP流程的全面了解并优化其性能。

使用用于选厂优化的浮选模型的一个示例是HOTFloat模型。

HOTFloat模型是一个数学模型,模拟浮选流程的性能,考虑了矿石特性、设备性能和操作条件等多个因素。该模型使用经验和基本方法的组合来描述浮选流程的行为。

它包括粒度分布、颗粒与气泡的碰撞、附着、脱附、泡沫稳定和水回收等子模型。通过使用HOTFloat模型,可以确定浮选流程的最佳操作条件,如最佳气流速率、浆液水平、泡沫深度和试剂用量。这些信息可用于优化浮选流程,并实现期望的结果,如更高的回收率和更低的运营成本。

此外,HOTFloat模型可以与其他数学模型和工具,如物质和能量平衡建模和工艺模拟软件,集成使用,以提供对浮选流程的全面了解并优化其性能。

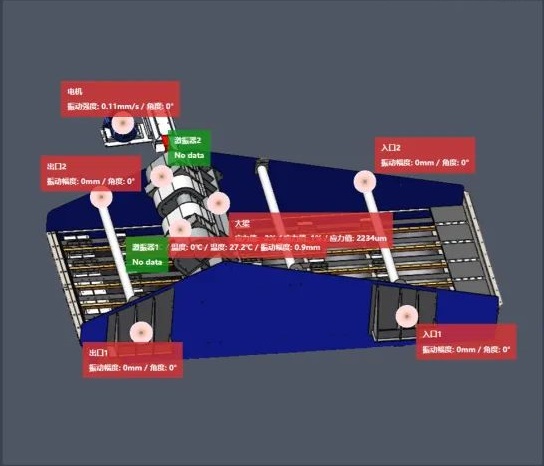

在选煤厂、锂辉石选矿厂、重晶石选矿厂、钻石加选厂等优化中使用的一个模型示例是重介质分选(DMS)模型。

DMS模型是一个数学模型,描述了上述选厂的重介质分选流程的行为。

该模型考虑了多个因素,包括进料物料的密度和粒度分布、稠密介质的特性(如磁铁矿或铁硅合金)以及流程的分离效率。

通过使用DMS模型,可以确定重介质分选流程的最佳操作条件,如最佳稠密介质密度、最佳进料速率和最佳分离切割尺寸。

这些信息可用于优化流程,并实现期望的结果,如更高的钻石回收率和更低的运营成本。此外,还可以将其他数学模型和工具,如工艺模拟软件和统计分析工具,与DMS模型结合使用,以提供对选厂工艺的全面了解,并优化其性能。

图:HOT智能重介系统

过程监测可以在选厂优化中以多种方式使用:

1. 识别过程偏差:过程监测可以帮助识别当一个过程偏离其预期行为时。这可以通过实时监测过程变量,如温度、压力、流量和化学浓度来实现。通过识别与预期行为的偏差,可以采取纠正措施以防止质量问题或设备损坏。

2. 预测设备故障:过程监测可以在设备故障导致昂贵停机之前及早检测到故障。例如,振动、温度变化或异常噪音水平可能表明潜在的设备故障。通过及早识别这些问题,可以在设备故障之前安排预防性维护或修理。

3. 监测过程性能:过程监测可以提供有关过程性能的实时数据,如生产速率、产量和质量。这些数据可用于识别过程中表现不佳的领域,从而实施有针对性的改进,提高效率、减少废料并提高产品质量。

4. 验证模型:过程监测还可用于验证用于过程优化的数学模型。通过将模型的预测行为与实时数据进行比较,可以评估模型的准确性,并进行调整以更好地表示过程的实际行为。

总之,过程监测为选厂优化提供了有价值的工具,允许持续改进过程,提高效率并降低成本。

有几种可以用于检测设备故障以进行选厂优化的方法:

1. 加速度振动分析:加速度振动分析涉及监测设备的振动水平,如泵、电机和齿轮箱。振动水平的增加可以表明即将发生的故障,从而可以安排预防性维护。

2. 红外热成像:红外热成像涉及使用热成像来检测设备中的温度变化。异常的温度模式可以指示潜在的设备故障。

3. 油分析:油分析涉及监测设备中润滑油的状况,如发动机和齿轮箱。润滑油黏度、污染或化学成分的变化可以指示潜在的设备故障。

4. 超声波检测:超声波检测涉及使用高频声波来检测设备中的缺陷或缺陷,如阀门和管道。声波中的异常可以指示潜在的设备故障。

5. 性能监测:性能监测涉及监测设备性能,如泵流量或电机功耗,以检测与正常运行条件的偏差。这些偏差可以指示潜在的设备故障。

通过使用这些方法,可以及早检测设备故障,从而可以在设备故障之前安排预防性维护或修理。这可以提高设备可靠性,减少停机时间,并改善选厂性能。

振动分析可以在选厂优化中以多种方式使用:

1. 早期检测设备故障:振动分析可以检测设备(如泵、电机和齿轮箱)振动特征的变化。振动水平的增加或振动模式的变化可以指示即将发生的设备故障。通过早期检测这些变化,可以在设备故障之前安排预防性维护,减少非计划停机和生产损失。

2. 提高设备可靠性:振动分析可以识别设备振动的根本原因,如不平衡或不对齐的部件、松动或磨损的部件或轴承缺陷。通过解决这些问题,可以提高设备可靠性,降低未来故障和停机的可能性。

3. 能源效率:振动分析还可以用于优化设备性能并降低能源消耗。例如,不平衡的泵或电机可能会消耗比必要更多的能源,导致能源成本增加。通过识别和纠正这些问题,可以降低能源消耗,降低运营成本并提高选厂效率。

4. 过程改进:振动分析还可以为过程改进提供有价值的数据。通过在不同运行条件下分析设备的振动数据,可以识别过程优化的机会。例如,通过调整泵或电机的速度,振动特征可能会发生变化,表明存在改进工艺效率的机会。

总之,振动分析为选厂优化提供了强大的工具,允许早期检测设备故障、提高设备可靠性、提高能源效率和改进工艺。

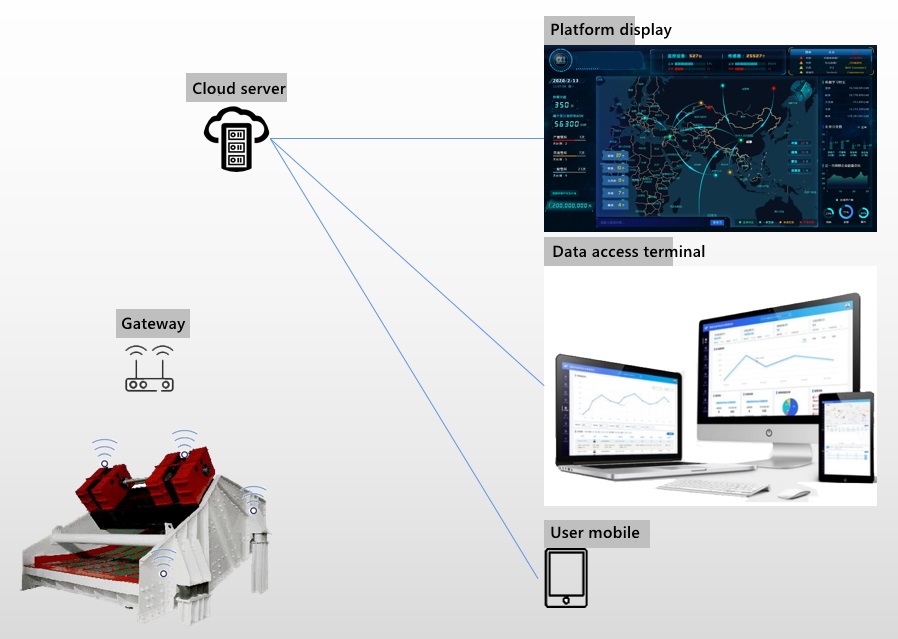

图:HOT振动筛智能监测系统

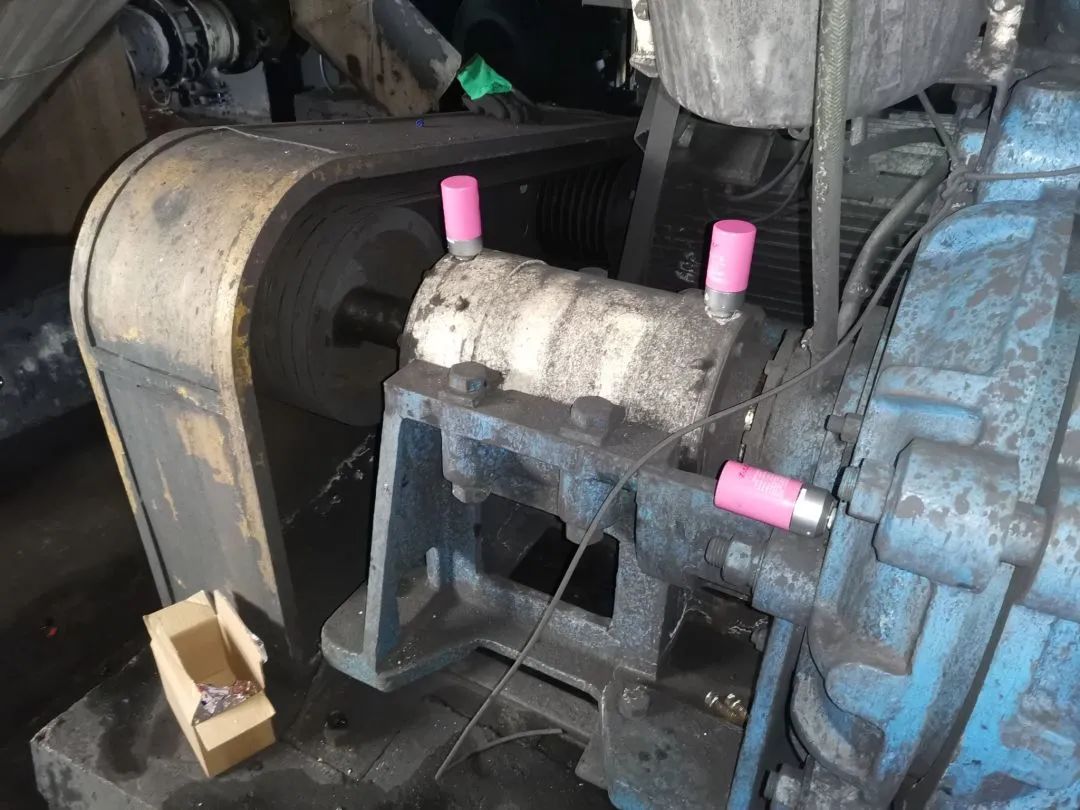

加速度振动分析在选厂优化中的一个示例是用于离心泵的维护和优化。振动分析可以检测离心泵中的不平衡、不对齐和轴承磨损等问题。

通过早期检测这些问题,可以安排纠正性维护,减少非计划停机和生产损失。

此外,振动分析还可以用于优化离心泵的性能。通过分析振动数据,可以确定泵的运行条件,包括流量、压力和扬程。

图:HOT 泵机智能监测

这些信息可用于优化泵的性能,确保其在最高效的点运行。

此外,振动分析还可以用于检测可能影响泵性能的管道系统问题。

例如,堵塞或部分关闭的阀门可能会导致泵的振动特征发生变化。通过分析振动数据,可以检测到这些问题,从而可以采取纠正措施,如清理堵塞或调整阀门。

总之,振动分析是离心泵维护和优化的有价值工具,有助于预防设备故障、减少停机时间并优化泵性能。

红外热成像是一种非接触和非破坏性的测试技术,它使用红外摄像机捕捉物体发出的热辐射。

它可以用于检测温度异常,并识别设备和系统中的潜在问题。红外热成像可以在选厂优化中以多种方式使用,包括:

1. 设备检查:红外热成像可以用于检查设备和系统,如电力分布系统、电机和蒸汽系统,以查找可能指示潜在问题的温度异常,如松动连接、过载电路或绝缘退化等。通过早期检测这些问题,可以安排纠正性维护,减少非计划停机和生产损失。

2. 能源效率:红外热成像可以用于识别设备和系统中的能源效率问题,如蒸汽泄漏或绝缘缺陷。通过识别这些问题,可以采取纠正措施,减少能源消耗和成本。

3. 过程优化:红外热成像可以通过测量和分析材料和产品在生产过程中的温度分布来优化过程。通过分析温度数据,可以识别过程效率低下和瓶颈,从而实现生产过程的优化。

红外热成像在选厂优化中的一个示例是电力分布系统的检查。通过使用红外摄像机捕捉电气组件(如开关、断路器和变压器)发出的热辐射,可以检测到可能指示潜在问题的温度异常,如松动连接或过载电路。

通过早期检测这些问题,可以安排纠正性维护,减少非计划停机和生产损失。此外,通过识别能源效率问题,可以采取纠正措施,降低能源消耗和成本。

油分析是一种测试润滑剂和液压液以检测污染物、磨损金属和其他机械健康指标的过程。它是选厂优化的有力工具,因为它可以帮助识别设备和系统中潜在问题,从而可以在主要故障发生之前安排纠正性维护。

油分析用于选厂优化的一些好处包括:

1. 设备健康评估:通过分析润滑剂或液压液中的污染物和磨损金属,可以评估设备的状况。这可以帮助识别潜在问题,如轴承磨损或齿轮磨损,并允许在主要故障发生之前安排纠正性维护。

2. 预测性维护:通过随时间监测油分析数据的趋势,可以早期检测潜在问题,从而可以在主要故障发生之前安排纠正性维护。这可以帮助减少非计划停机和生产损失。

3. 润滑剂和液压液性能:油分析可以帮助识别润滑剂或液压液本身的潜在问题,如氧化或污染。通过解决这些问题,可以优化润滑剂或液压液的性能,减少磨损并延长设备的使用寿命。

油分析在选厂优化中的一个示例是液压系统的维护。通过分析液压液,可以检测到可能指示潜在问题的磨损金属和其他污染物,如磨损泵或损坏的缸。通过早期检测这些问题,可以安排纠正性维护,减少非计划停机和生产损失。

此外,通过随时间监测油分析数据的趋势,可以早期检测潜在问题,从而可以在主要故障发生之前安排纠正性维护。这可以帮助减少非计划停机和生产损失。

超声波测试是一种非破坏性测试方法,利用高频声波来检测材料和结构中的缺陷、裂纹和其他缺陷。

它是选厂优化的有力工具,因为它可以帮助识别设备和系统中的潜在问题,从而可以在主要故障发生之前安排纠正性维护。

超声波测试用于选厂优化的一些好处包括:

1. 设备健康评估:通过使用超声波测试来检测材料和结构中的缺陷、裂纹和其他缺陷,可以评估设备的状况。这可以帮助识别潜在问题,如腐蚀、焊缝缺陷或疲劳裂纹,并允许在主要故障发生之前安排纠正性维护。

2. 预测性维护:通过监测超声波测试数据随时间的趋势,可以早期检测潜在问题,从而可以在主要故障发生之前安排纠正性维护。这可以帮助减少非计划停机和生产损失。

3. 质量控制:超声波测试可以用于确保新设备或维修设备(如焊缝或铸件)的质量。通过早期检测缺陷或缺陷,可以在设备投入使用之前采取纠正措施,降低故障风险。

超声波测试在选厂优化中的一个示例是压力容器的检查。通过使用超声波测试来检测容器壁中的缺陷和缺陷,可以识别潜在问题,如腐蚀、疲劳裂纹或焊缝缺陷。

通过早期检测这些问题,可以安排纠正性维护,减少非计划停机和生产损失。

此外,通过监测超声波测试数据随时间的趋势,可以早期检测潜在问题,从而可以在主要故障发生之前安排纠正性维护。这可以帮助减少非计划停机和生产损失。

性能监控是测量、分析和跟踪关键绩效指标(KPI)以评估选厂或过程整体性能的过程。

通过识别可以进行改进的领域,如设备效率、生产吞吐量或能源消耗,可以用于选厂优化。性能监控可以通过多种方式用于选厂优化,包括:

1. 识别低效率:通过跟踪KPI,如设备停机时间、能源消耗或生产吞吐量,可以识别选厂的低效率。这可以帮助优先考虑改进领域,并识别潜在的瓶颈或约束。

2. 运营优化:通过跟踪与过程相关的KPI,如流量、温度或压力,操作人员可以优化过程以提高效率、减少浪费并增加吞吐量。

3. 预测性维护:通过跟踪与设备健康相关的KPI,如振动水平或油分析结果,可以早期检测潜在问题,从而可以在主要故障发生之前安排纠正性维护。

性能监控在选厂优化中的一个示例是矿业操作。通过跟踪KPI,如每小时处理的矿石吨位、正在开采的矿物的回收率和处理选厂的能源消耗,可以识别工艺中的低效率。

这可以帮助优先考虑改进领域,例如优化磨矿流程或提高浮选过程的效率。

此外,通过跟踪与设备健康相关的KPI,如振动水平或油分析结果,可以早期检测潜在问题,从而可以在主要故障发生之前安排纠正性维护。这有助于减少非计划停机和生产损失。

图像分析是一种利用数字图像从视觉场景中提取有意义信息的技术。

在选矿厂(选煤厂)优化的背景下,图像分析可以用于监测和分析过程的各个方面,如颗粒粒度分布、矿物解离以及浮选流程中的泡沫特性。

图像分析在选矿厂(选煤厂)优化中的一个示例是颗粒粒度分布的分析。通过分析样品中颗粒的数字图像,可以确定颗粒的粒度分布,这可以提供有关磨碎和分类流程效率的有价值信息。

这可以用于通过调整磨碎机的尺寸和速度或分类流程的配置来优化磨碎过程。另一个示例是分析浮选流程中的泡沫特性。

通过分析泡沫的数字图像,可以确定参数,如气泡大小、气泡大小分布和泡沫稳定性,这可以提供有关浮选过程效率的有价值信息。

这可以用于通过调整诸如试剂剂量或气流速率等因素来改善所需矿物的选择性和回收率,从而优化浮选过程。图像分析还可以与其他技术,如机器学习和人工智能,结合使用,以开发可用于优化选厂性能的预测模型。

例如,通过实时分析矿石样本的数字图像,可以训练机器学习算法来预测所需矿物的品位和回收率,这可以用于实时优化过程。

传送带在线扫描是一种利用传感器和软件实时监测和分析输送带上物料特性的技术。

在选矿厂(选煤厂)优化的背景下,传送带在线扫描可以用于监测和优化过程的各个方面,如运输在输送带上的矿石的品位和吨位。

传送带在线扫描在选矿厂(选煤厂)优化中的一个示例是颗粒粒度分布的分析。通过在输送带上安装测量颗粒尺寸和形状的传感器,可以实时确定矿石的粒度分布。

这些信息可以用于通过调整磨碎机的尺寸和速度或分类流程的配置来提高过程的效率,从而优化磨碎和分类流程。

另一个示例是分析运输的矿石的品位和吨位。通过在输送带上安装实时测量矿石品位和吨位的传感器,可以监测过程的性能并进行调整以优化所需矿物的回收率。例如,

如果传感器显示矿石的品位低于预期,可以调整浮选试剂或浮选参数以改善所需矿物的选择性和回收率。

传送带在线扫描还可以与其他技术,如机器学习和人工智能,结合使用,以开发可用于优化选厂性能的预测模型。

例如,通过分析传送带上传感器的实时数据,可以训练机器学习算法来预测所需矿物的品位和回收率,这可以用于实时优化过程。

QEMSCAN是一种基于扫描电子显微镜的技术,用于材料的矿物学分析。

在选矿厂(选煤厂)优化的背景下,QEMSCAN可以提供有关矿石的矿物学和矿物组合的详细信息,这有助于优化处理流程设计并提高有价值矿物的回收率。

QEMSCAN可以用于在微观水平上识别矿石的矿物学和矿物组合,提供有关矿物的解放和关联特性的详细信息。

这些信息可用于优化磨碎和浮选流程,以及开发更高效的处理路线,如特定矿物或矿物组合的重力分离或浸出。

QEMSCAN用于各种矿物加工操作,包括:

基础金属操作:QEMSCAN已用于基础金属操作,以识别和量化矿石的矿物学和矿物组合,这有助于优化浮选流程设计并提高有价值矿物的回收率。

黄金操作:QEMSCAN已用于黄金操作,以识别和量化矿石的矿物学和矿物组合,这有助于优化磨碎和浮选流程,以及为特定矿物或矿物组合开发更高效的处理路线,如重力分离或浸出。

铁矿石操作:QEMSCAN已用于铁矿石操作,以识别和量化矿石的矿物学和矿物组合,这有助于优化处理流程设计并提高有价值矿物的回收率。

总之,QEMSCAN是选矿厂(选煤厂)优化的强大工具,因为它提供有关矿石的矿物学和矿物组合的详细信息,可用于优化处理流程设计并提高有价值矿物的回收率。

在线分析仪是一种用于实时连续测量和分析流程流的性质的仪器类型。

在矿物加工中,在线分析仪可用于测量各种性质,如元素组成、物相、颗粒大小分布和含水量等。

通过提供实时测量数据,在线分析仪可用于优化矿物加工的各个阶段,如:重介质分选、磨碎、浮选和浸出等。

它们还可用于过程控制,允许在实时进行调整以维持最佳加工条件。例如,可以使用在线分析仪来测量浮选流程中流程流的元素组成。

这些信息可用于调整化学剂用量,以优化有价值矿物的回收率并最小化废料的产生。另一个例子是在矿物加工中使用在线含水量分析仪。

含水量是影响下游处理阶段(如磨碎和浓缩)效率的重要性质。通过实时测量含水量,可以调整加工参数,以确保下游处理的最佳含水量。

总之,在线分析仪是选矿厂(选煤厂)优化的有价值工具,因为它们提供实时测量数据,并允许进行调整以维持最佳加工条件。

图: LIBS激光诱导原理图

图: HOT X射线水分灰分仪

数据收集、趋势分析和分析对于选厂优化至关重要,因为它们有助于识别选厂操作中的趋势、模式和改进领域。

以下是涉及选厂优化的数据收集、趋势分析和分析的一些关键步骤:

数据收集:第一步是确定需要监测和测量的关键过程参数(CPPs)。CPPs可能包括变量,如进料速率、水流量、压力、温度、pH和化学浓度。传感器、分析仪和其他仪器可以用于实时收集这些参数的数据。

数据趋势分析:一旦收集了数据,就需要随时间趋势分析,以识别任何模式、变化或趋势。数据趋势分析涉及将数据绘制在图表或仪表板上,以帮助可视化趋势和模式。这一步有助于识别数据中的任何趋势或模式,这些趋势或模式可能表明存在问题或改进的机会。

数据分析:接下来的步骤是分析数据,以识别过程参数之间的任何显著变化或相关性。可以使用统计分析技术,如回归分析、相关分析和多元分析,以识别过程参数之间的任何显著关系。数据分析有助于确定问题或问题的根本原因,并有助于确定改进领域的优先级。

过程优化:根据数据分析,选厂操作员可以采取纠正措施来优化过程。这可能涉及调整过程参数、改变操作条件或实施新的控制策略。过程优化的目标是改善选厂性能、减少停机时间和提高效率。

总之,数据收集、趋势分析和分析对于选厂优化至关重要,因为它们有助于识别改进领域并采取纠正措施来优化选厂性能。

优化破碎系统流程涉及考虑多个因素,以实现最大的效率和生产力。

在优化破碎系统流程时需要考虑的一些关键因素包括:

1. 入料物料性质:入料物料的性质,如尺寸、形状、硬度和含水量,可以显著影响破碎系统的性能。了解入料物料的特性可以帮助选择合适的破碎设备并优化流程。

2. 破碎机设置:破碎机的设置,如闭边设置(CSS)和偏心速度,可以影响产品粒度分布、吞吐量和能耗。优化破碎机的设置可以帮助实现所需的产品粒度,同时保持所需的吞吐量并降低能耗。

3. 筛分效率:筛分过程的效率可以影响整个流程的性能。确保筛网的尺寸正确选择并保持良好状态可以最大化筛分效率,减少超尺寸物料的循环。

4. 物料处理:物料处理系统的效率可以影响流程性能。确保物料处理设备,如输送机和给料器,设计和维护良好,可以帮助最小化停机时间,最大化生产率。

5. 运行条件:运行条件,如环境温度、湿度和海拔高度,可以影响破碎系统的性能。了解这些运行条件的影响,并采取适当措施,如调整破碎机设置和冷却设备,有助于优化流程性能。

6. 维护:定期维护破碎系统设备可以帮助防止停机,最大化设备寿命。确保设备得到适当的润滑、检查和维护可以帮助优化流程性能。

利用矿石特性进行选厂优化是在矿物加工操作中实现最大效率和盈利的关键方法。

矿石特性包括对矿石的物理和化学特性进行数据收集和分析,这可以帮助确定针对特定矿石类型的最佳处理策略和设备。

矿石特性的技术包括矿物学、岩石学、地球化学和地球物理学。

通过了解矿石的特性,可以为破碎、磨矿、浮选和其他矿物加工操作建立最佳处理参数。

高级技术,如机器学习、人工智能和大数据分析,也可以通过识别数据中的模式和趋势来优化选厂性能。

利用矿石特性进行选厂优化可以提高产量,降低能耗,改善产品质量,从而实现更高的盈利和更可持续的运营。

控制系统优化是通过优化控制系统来提高选矿厂的性能和效率的过程。

控制系统优化的主要目标是在最小化运营成本、提高产品质量和减少选厂环境影响的同时,实现工艺的最佳操作和控制。

以下是一些在选矿厂中进行控制系统优化的最佳实践:

1. 理解工艺:在开始优化过程之前,必须充分了解工艺和控制系统。这包括了解设备、工艺参数以及控制系统中使用的控制算法。

2. 确定关键工艺变量:确定对工艺性能和产品质量影响最大的工艺变量。这些变量应该受到密切监控和控制,以确保最佳性能。

3. 实施高级控制策略:高级控制策略,如模型预测控制,可用于优化工艺并改善控制系统的性能。这些策略可以用于优化工艺变量的设定点,并预测不同条件下工艺的行为。

4. 集成控制系统:整合不同的控制系统,如过程控制和安全系统,可以提高选厂的整体性能和效率。

5. 使用数据分析:数据分析可用于识别工艺数据中的趋势和模式,这些可以用于优化工艺并提高控制系统的性能。

6. 定期维护:定期维护控制系统和设备可以防止设备故障,并确保工艺的最佳性能。

7. 培训操作人员:经过良好培训的操作人员可以确保工艺和控制系统的最佳运行,并能够及时识别和应对异常情况。

通过遵循这些最佳实践,选矿厂可以优化其控制系统,提高性能和效率,从而降低成本并提高产品质量。

矿物加工操作参数优化涉及识别和调整影响矿物加工操作效率和质量的关键工艺参数。

其目标是通过优化工艺,在最小化能源、水和化学品的消耗的同时,实现有价值矿物的最大回收。以下是一些可以在矿物加工中优化的常见操作参数:

1. 进料速率:矿石进入加选厂的速率会影响最终产品的产量和质量。

2. 水流速率:在加选厂中使用的水量会影响分离过程的效率和最终产品的质量。

3. 空气流速:在浮选和其他分离过程中使用的空气量会影响分离的效率和最终产品的质量。

4. pH值:浆料的pH值会影响矿物的溶解度和分离过程的效率。

5. 药剂用量:在加选厂中使用的药剂量(如收集剂、泡沫剂和抑制剂)会影响分离过程的效率和最终产品的质量。

6. 颗粒大小:矿石的颗粒大小会影响分离过程的效率和最终产品的质量。

7. 搅拌速度:搅拌浆料的速度会影响分离过程的效率。

优化这些操作参数涉及仔细平衡回收和选择性之间的权衡,同时最小化能源和化学品的消耗。通常,这是通过实验工作和计算机仿真来完成的,例如工艺建模和优化软件。

矿物加工操作参数优化的最佳实践包括定期监测工艺性能,使用先进的过程控制技术,并保持对矿石的矿物学和化学性质的详细了解。此外,还可以采用数据驱动的方法,持续改进加选厂的性能。

以下是一些用于破碎设备优化的最佳实践:

1. 定期设备维护:定期维护破碎设备非常重要,以确保其最佳性能。这包括例行检查、清洁和润滑。

2. 操作参数优化:可以优化破碎机的操作参数,如闭边设置,以提高选厂的效率和产能。

3. 材料特性:了解被破碎物料的物理和化学特性对于优化破碎过程至关重要。这包括了解物料的粒度分布、含水量和硬度等信息。

4. 进料控制:保持对破碎机的一致和可控的进料速率对于减少破碎过程的变化和优化选厂性能非常重要。

5. 控制系统:使用先进的控制系统可以通过持续监测和调整破碎机的设置和进料速率来优化破碎设备的性能。

6. 监测和分析:定期监测和分析破碎设备的性能可以帮助识别潜在问题和改进的领域。这包括跟踪关键性能指标(KPI),如产能、能耗和产品质量等。

7. 培训和教育:对选厂操作员和维护人员进行适当的培训和教育非常重要,以确保他们具备操作和维护破碎设备的技能和知识。

这些最佳实践有助于提高破碎设备的性能,降低成本,并优化选厂的破碎过程。

作者简介:

中国矿业大学(北京)人工智能硕士(在读)

主要研究方向为选矿设备、选矿流程的智能化。本科期间曾获全国大学生数学竞赛二等奖、北京市大学生数学竞赛一等奖、矿大(北京)第九届力学竞赛二等奖、校奖学金等。研究生阶段,目前正参与节能减排大赛(基于AI 算法的磨矿功率优化)、挑战杯(ChatGPT+预测性维护)等多项赛事。

骆陈真:luoyuheng961000(WX号)

赖祯松:Papadevilgang(WX号)

X

欢迎来到浩沃特!